Das MJF Verfahren ist die richtige Anwendung für hochwertig und Langlebigen Bauteilen. Es können so wohl kein- aus auch Großserien kostengünstig durchgeführt werden.

Das MJF Verfahren ist die richtige Anwendung für hochwertig und Langlebigen Bauteilen. Es können so wohl kein- aus auch Großserien kostengünstig durchgeführt werden.

Als erstes erfolgt der Auftrag des jeweiligen Materials auf der Druckplattform. Im nächsten Schritt fährt eine Druckkopf welcher bis zu 30 Millionen Tropfen pro Sekunde der *Flüssigkeit die Teile verbindet über das aufgetragene Pulver. Im Gleichen Moment wird die Aufgetragene Flüssigkeit mit einer UV-Lampe ausgehärtet. Dies erzeug eine chemische Reaktion welche die einzelnen Schichten stark verschmilzt.

*Bei der Flüssigkeit handelt es sich um zwei Unterschiedliche Arten.

1. Fusing Agent = Dies wird verwendet um das Pulver zu verschmelzen.

2. Detailing Agent = Um den Bauteilen eine Scharfe Kanten und Detaillierte Oberfläche zu geben, wird dies um das ganze Bauteil gedruckt.

Für Funktionelle Teile in der Serienfertigung kommt MJF zum Einsatz. Dieses Verfahren bietet eine Schnellere Fertigung als das SLS Verfahren.

Spezielle Steckverbindungen erhalten eine hervorragende Qualität aus dem MJF Verfahren.

Bei sondergefertigten Gehäuse wird das MJF in der Serienfertigung verwendet.

Für unterschiedliche Prototypen mit schneller Fertigung kann das MJF alternativ zum SLS verwendet werden.

Branchen

Anwendungen

| Herstellungszeit | ab 3 Werktag |

| Max. Teilegröße | 380 x 380 x 280 mm |

| Toleranz | ±0,4% (± 0,3 mm) |

| Mindestgröße der Merkmale | 0,25 mm |

Gegenübergestellt mit unseren weiteren 3D-Druckverfahren (FDM, SLA, SLS & SLM)

Nylon PA11 bietet einen großen Vorteile gegenüber PA 12. Das PA12 splittert bei zu großer Belastung über den vorgegebenen Angaben. Beim PA11 hingegen reißt das Bauteil und kann ohne großen Aufwand ersetzt werden.

Nylon PA12 wird zum Großteil für den Endeinsatz Verwendet. Dieses Pulver kombiniert Festigkeit mit hoher Genauigkeit. Wenn komplexen Baugruppen oder Robuste und stabile Teile benötigt werden kommt PA12 zum Einsatz.

Nylon PA12 GF ist ein Glasperlengefülltes Material. Es wird speziell für den industriellen gebrauch Einsetzt. Durch die extrem starren Eigenschaften kommt es für den Endverbrauch von Ersatzteilen, Bauteilen unter dauerhaften Belastung, Buchsen und Gewinden zum Einsatz.

TPU A90 ist ein Flexibles material welches eine Bruchdehnung von bis zu 300% aufweist. Durch die thermoplastische Elastizität weißt dieses Material eine hohe Verschleißfestigkeit, gute chemische Beständigkeit und einer hohen Schlagfestigkeit aus.

Die Sprühbeschichtung ist hocheffizient, um Teilen eine Reihe von weiteren mechanischen Eigenschaften aufzutragen. So kann unteranderem eine glatte Oberfläche mit zusätzlichen Eigenschaften erweitert werden. Beispiele sind Färben, Lackieren oder einer Gummiartige Oberfläche zu erzeugen. Dieses Verfahren bietet zusätzlich die Funktion, die Teile und deren Oberfläche besser vor Verschleiß zu schützen.

Für eine regulierte Zusammenmischung von mehreren Flüssigkeiten Entwickelt.

Druckverfahren: SLS

Damit eine sichere Verbindung von Leitungen an Baumaschinen gewährleistet ist wurde eine bewegliche Feder in den Stecker integriert.

Druckverfahren: SLS

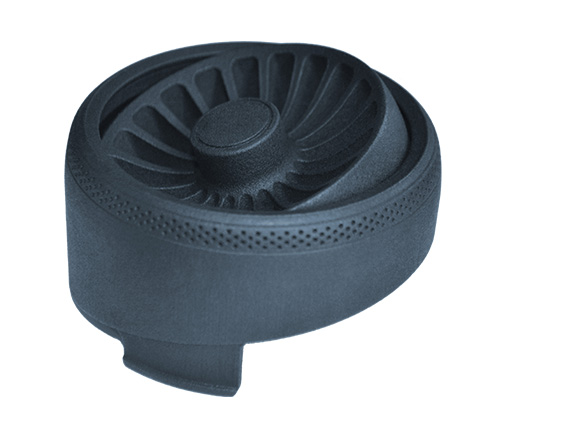

Beweglicher Lüfter in einen Stück gefertigt.

Druckverfahren: MJF

Für eine bessere Aufteilung und Filterung von einzelnen Luftkanälen.

Druckverfahren: SLS

Prototyp von Sneaker mit verbesserter Sole.

Druckverfahren: SLA

Als erstes erfolgt der Auftrag des jeweiligen Materials auf der Druckplattform. Im nächsten Schritt fährt eine Druckkopf welcher bis zu 30 Millionen Tropfen pro Sekunde der *Flüssigkeit die Teile verbindet über das aufgetragene Pulver. Im Gleichen Moment wird die Aufgetragene Flüssigkeit mit einer UV-Lampe ausgehärtet. Dies erzeug eine chemische Reaktion welche die einzelnen Schichten stark verschmilzt.

*Bei der Flüssigkeit handelt es sich um zwei Unterschiedliche Arten.

1. Fusing Agent = Dies wird verwendet um das Pulver zu verschmelzen.

2. Detailing Agent = Um den Bauteilen eine Scharfe Kanten und Detaillierte Oberfläche zu geben, wird dies um das ganze Bauteil gedruckt.

Das MJF Verfahren ist sehr gut für die Serienfertigung geeignet.

© 2024 Strucfit