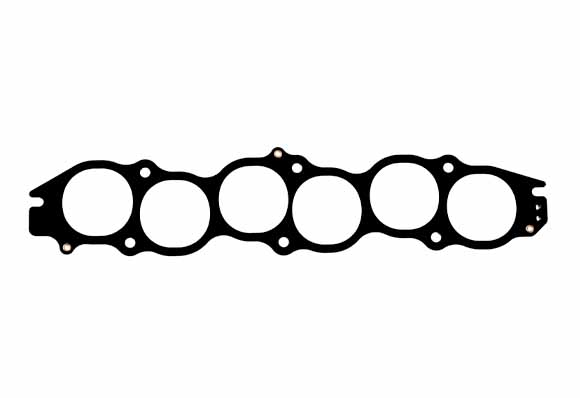

Der FDM 3D-Druck bietet die größte Auswahl an Anwendungsmöglichkeiten. Durch die breite Auswahl an Flexiblen Materialien, mit Kohlefaser- und Glasfaserverstärken Materialen findet dieses Verfahren Anwendungen unter anderen bei Dichtungen, Gehäuse, Halterungen, Zahnräder und vieles mehr.

Der FDM 3D-Druck bietet die größte Auswahl an Anwendungsmöglichkeiten. Durch die breite Auswahl an Flexiblen Materialien, mit Kohlefaser- und Glasfaserverstärken Materialen findet dieses Verfahren Anwendungen unter anderen bei Dichtungen, Gehäuse, Halterungen, Zahnräder und vieles mehr.

Das FDM Verfahren gehört zu den Schmelzschichtverfahren.

Es wird Kunststoff (Material aufgewickelt auf einer Spule = Filament) in den 3D-Drucker geleitet. Ein Extruder (Motor) befördert das Material weiter in das Hottend (Abschnitt welches den Kunststoff verflüssigt). Anschließend wird der Flüssige Kunststoff durch eine Düse gedruckt welche die einzelnen Schichten abfährt.

Das FDM-Verfahren ist das am weit verbreitete 3D-Druck Verfahren

Für Halterungen wird das FDM Verfahren am meisten eingesetzt. Durch die breite Auswählt an verschiedenen Materialien mit deren Alleinstellungsmerkmalen findet sich für jede Halterung das richtige Material.

Bei sondergefertigten Gehäuse wird der FDM Druck verwendet. Es können die Unterschiedlichsten Zusatz Funktionen integriert werden. Beispiele sind fest integrierte Gewinde und Stecker.

Spezielle Dichtungen als den Flexiblen Material TPU können in jeder Form und Stärke gefertigt werden. Es besteht zudem die Möglichkeit eine Dichtung direkt in ein 3D-gedrucktes Bauteil zu intigrieren.

Mit den Materialien Polycarbonat (PC) werden funktionelle Zahnräder hergestellt, weil dieses Filament (Material) eine gute Gleiteigenschaft aufweisen. Somit können auch abstrakte Zahnräder gefertigt werden.

Branchen

Anwendungen

| Herstellungszeit | ab 1 Werktag |

| Max. Teilegröße | 1.000 x 500 x 500 mm |

| Toleranz | ±0,5% (± 0,5 mm) |

| Mindestgröße der Merkmale | bis zu 0,2 mm |

Gegenübergestellt mit unseren weiteren 3D-Druckverfahren (SLA, SLS, MJF & SLM)

Acrylnitril-Butadien-Styrol zeichnet sich durch Steifigkeit, Festigkeit und Schlagzähigkeit aus. Bevor ein Teil aus ABS bricht, biegt es sich leicht. Bei Bauteile welche Chemisch resistent sein müssen oder eine direkte UV-Bestrahlung haben, eignet sich dieses Material nicht.

Sowohl beim Schleifen als auch beim Polieren werden Druckunebenheiten beseitigt. Das Schleifen kommt bei gröberen Unebenheiten zum Einsatz. Hierbei entstehen allerdings feine Kratzer, welche anschließend beim Polieren entfernt werden. Das Polieren im letzten Schritt führt zu einer glatten Oberfläche.

Das Schleifen und Polieren eignet sich weniger für komplexe und Dünnwandige Bauteile, wie z. b. Hohlkörper oder Gewinde.

Beim chemischen Glätten werden die gefertigten Teile anschließend in einer Kammer bedampft. Während sich die Bauteile in der Chemischen Substanz befindet, wird die oberste Schicht ein Stück abgetragen, was anschließend zu einer glatten Oberfläche führt.

Dieses Nachbearbeitungsverfahren kann nur bei bestimmten Materialien durchgeführt werden, da die meisten nicht chemisch Resistenz sind.

Dieses Verfahren eignet sich hervorragen für komplexe Bauteile.

Die Sprühbeschichtung ist hocheffizient, um Teilen eine Reihe von weiteren mechanischen Eigenschaften aufzutragen. So kann unteranderem eine glatte Oberfläche mit zusätzlichen Eigenschaften erweitert werden. Beispiele sind Färben, Lackieren oder einer Gummiartige Oberfläche zu erzeugen. Dieses Verfahren bietet zusätzlich die Funktion, die Teile und deren Oberfläche besser vor Verschleiß zu schützen.

Damit eine Folie auf ein 3D-gedrucktes Teil aufgeklebt werden kann, muss die Oberfläche zuerst glattgeschliffen werden. Anschließend wird die Folie mit dem Vakuum Verfahren aufgetragen.

Es wird ermöglicht die Unterschiedlichsten Farben und Muster z. B. Carbon zu verkleben.

Bei einfachen Oberflächen kommt diese Nachbearbeitung oft zum Einsatz. Das Folieren ist nicht für komplexe Bauteile realisierbar.

Für eine regulierte Zusammenmischung von mehreren Flüssigkeiten Entwickelt.

Druckverfahren: SLS

Damit eine sichere Verbindung von Leitungen an Baumaschinen gewährleistet ist wurde eine bewegliche Feder in den Stecker integriert.

Druckverfahren: SLS

Beweglicher Lüfter in einen Stück gefertigt.

Druckverfahren: MJF

Für eine bessere Aufteilung und Filterung von einzelnen Luftkanälen.

Druckverfahren: SLS

Prototyp von Sneaker mit verbesserter Sole.

Druckverfahren: SLA

Die Stabilität des 3D-Drucks ist abhängig von den jeweiligen Druckverfahren und deren Material. So kann das FDM-Verfahren mit geeigneten Drucker und Carbon Filament mehrere Tonnen aushalten.

Die Stabilität des 3D-Drucks ist abhängig von den jeweiligen Druckverfahren und deren Material. So kann das FDM-Verfahren mit geeigneten Drucker und Carbon Filament mehrere Tonnen aushalten.

Die Stabilität des 3D-Drucks ist abhängig von den jeweiligen Druckverfahren und deren Material. So kann das FDM-Verfahren mit geeigneten Drucker und Carbon Filament mehrere Tonnen aushalten.

Die Stabilität des 3D-Drucks ist abhängig von den jeweiligen Druckverfahren und deren Material. So kann das FDM-Verfahren mit geeigneten Drucker und Carbon Filament mehrere Tonnen aushalten.

Die Stabilität des 3D-Drucks ist abhängig von den jeweiligen Druckverfahren und deren Material. So kann das FDM-Verfahren mit geeigneten Drucker und Carbon Filament mehrere Tonnen aushalten.

© 2024 Strucfit