DMLS ein fortschrittliches und vielversprechendes 3D-Druckverfahren, das aufgrund seiner Fähigkeit, komplexe Metallteile herzustellen sehr häufig eingesetzt wird.

DMLS ein fortschrittliches und vielversprechendes 3D-Druckverfahren, das aufgrund seiner Fähigkeit, komplexe Metallteile herzustellen sehr häufig eingesetzt wird.

Bei DMLS wird ein Metallpulver (z.B. Edelstahl, Titan, Aluminium) schichtweise aufgetragen und mit einem Laserstrahl verschmolzen. Der Laserstrahl schmilzt das Metallpulver an den Stellen, an denen das Bauteil entstehen soll. Dabei wird das Metall so aufgeschmolzen, dass es sich mit dem darunterliegenden Material verbindet. Nachdem eine Schicht des Bauteils erstellt wurde, wird eine neue Schicht Metallpulver aufgetragen und der Prozess wird wiederholt.

Baugruppen können in einem einzigen Schritt hergestellt werden, was Zeit und Kosten spart.

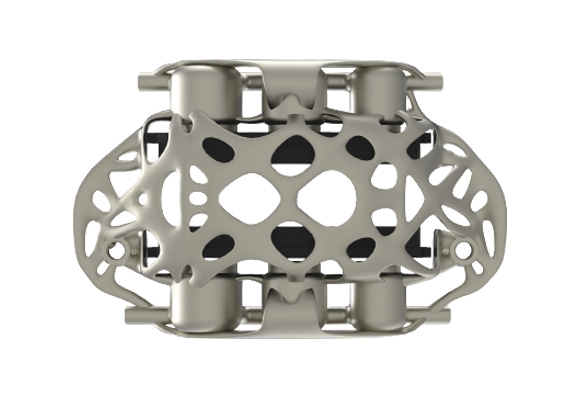

3D-Druck wird zunehmend für die Herstellung von Leichtbaukomponenten eingesetzt, da das Verfahren eine hohe Designfreiheit bietet und es möglich ist, komplexe Strukturen mit geringem Gewicht herzustellen.

Vor allem bei der Herstellung von Werkzeugen wird die additive Fertigung meist bevorzugt.

Strukturkomponenten sind Bauteile, die für die Stabilität und Tragfähigkeit von Strukturen verantwortlich sind.

Branchen

Anwendungen

| Herstellungszeit | ab 7 Werktage |

| Max. Teilegröße | 300 x 300 x 300 mm |

| Toleranz | ±0,7% (± 0,05 mm) |

| Mindestgröße der Merkmale | 0,25 mm |

Für eine regulierte Zusammenmischung von mehreren Flüssigkeiten Entwickelt.

Druckverfahren: SLS

Damit eine sichere Verbindung von Leitungen an Baumaschinen gewährleistet ist wurde eine bewegliche Feder in den Stecker integriert.

Druckverfahren: SLS

Beweglicher Lüfter in einen Stück gefertigt.

Druckverfahren: MJF

Für eine bessere Aufteilung und Filterung von einzelnen Luftkanälen.

Druckverfahren: SLS

Prototyp von Sneaker mit verbesserter Sole.

Druckverfahren: SLA

Als erstes erfolgt der Auftrag des jeweiligen Materials auf der Druckplattform. Im nächsten Schritt fährt eine Druckkopf welcher bis zu 30 Millionen Tropfen pro Sekunde der *Flüssigkeit die Teile verbindet über das aufgetragene Pulver. Im Gleichen Moment wird die Aufgetragene Flüssigkeit mit einer UV-Lampe ausgehärtet. Dies erzeug eine chemische Reaktion welche die einzelnen Schichten stark verschmilzt.

*Bei der Flüssigkeit handelt es sich um zwei Unterschiedliche Arten.

1. Fusing Agent = Dies wird verwendet um das Pulver zu verschmelzen.

2. Detailing Agent = Um den Bauteilen eine Scharfe Kanten und Detaillierte Oberfläche zu geben, wird dies um das ganze Bauteil gedruckt.

Das MJF Verfahren ist sehr gut für die Serienfertigung geeignet.

© 2024 Strucfit